固體廢棄物等離子體熔融氣化處置技術(shù)�����,利用等離子體炬高溫����、高能量密度�����、低氧化氣氛之優(yōu)勢(shì)�����,可在氣化爐內(nèi)產(chǎn)生高達(dá)1600℃高溫�����,在此溫度下����,固體廢棄物中的有機(jī)物質(zhì)(含毒性�����、腐蝕性�����、傳染性物質(zhì))完全裂解氣化為可燃合成氣(主要成分為CO、H2)����,無(wú)機(jī)物質(zhì)(含礦物質(zhì)、重金屬類物質(zhì))高溫熔融為玻璃態(tài)物質(zhì)并回收利用����。

等離子體無(wú)害化處理裝備及相關(guān)技術(shù)已被納入《國(guó)家鼓勵(lì)發(fā)展的重大環(huán)保技術(shù)裝備目錄》,政策利好����,前景廣闊;技術(shù)發(fā)展趨勢(shì)為填埋逐步向熱處理技術(shù)發(fā)展����,目前市場(chǎng)以回轉(zhuǎn)窯技術(shù)為主,熱解爐協(xié)同其他形式焚燒爐為輔����,以等離子體爐為代表的高溫氣化熔融技術(shù)憑借經(jīng)濟(jì)、環(huán)保�����、高效等優(yōu)勢(shì)將蓬勃發(fā)展。

2����、國(guó)內(nèi)外現(xiàn)狀

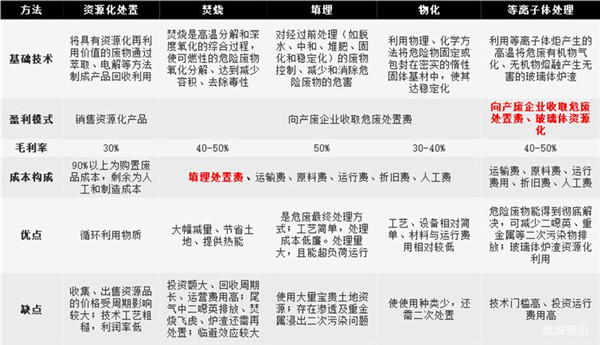

表1 危廢處置技術(shù)對(duì)比

表2 國(guó)外在運(yùn)行項(xiàng)目匯總

目前國(guó)內(nèi)涉足等離子體氣化危廢治理技術(shù)的企業(yè)均為危廢治理行業(yè)領(lǐng)先企業(yè),主要有西安航天源動(dòng)力工程有限公司�����、中廣核研究院有限公司中廣核研究院有限公司����、山東博潤(rùn)工業(yè)技術(shù)股份有限公司,臺(tái)州偉博環(huán)保設(shè)備科技有限公司等�����。雖然國(guó)內(nèi)已有多家機(jī)構(gòu)介入等離子體氣化危廢處理技術(shù)研究�����,但絕大多數(shù)均處在研發(fā)示范階段�����,尚未有完全成熟的工程運(yùn)行業(yè)績(jī)����。

3、等離子氣化熔融處置系統(tǒng)

3.1系統(tǒng)工藝流程

本技術(shù)方案為����,采用等離子體氣化危險(xiǎn)廢物,在氣化熔融爐內(nèi)�����,等離子體提供高溫�����、高反應(yīng)活性的還原性氣氛����,將危廢中的有機(jī)質(zhì)(包括各類難降解有機(jī)污染物)轉(zhuǎn)化為以CO、H2為主的可燃?xì)?���,將危廢中的無(wú)機(jī)物熔融,經(jīng)冷萃����,熔融態(tài)殘?jiān)鼘⒅亟饘侔c硅-氧網(wǎng)格中�����,轉(zhuǎn)化為玻璃體態(tài)一般無(wú)機(jī)物����?����?扇?xì)庠诜贌到y(tǒng)中進(jìn)一步焚燒釋放出熱量�����,并被余熱利用系統(tǒng)轉(zhuǎn)化為熱蒸汽����,煙氣經(jīng)凈化后可實(shí)現(xiàn)超低排放,符合全球最為嚴(yán)格的歐盟2010標(biāo)準(zhǔn)����,實(shí)現(xiàn)了從單純的危廢末端治理,擴(kuò)展為防治二次污染與資源高效利用一體化的全過(guò)程控制模式�����。

本處理系統(tǒng)包括的主要設(shè)備如下:

(1) 預(yù)處理及進(jìn)料系統(tǒng)

(2) 等離子體氣化爐(包括等離子體炬及去離子水系統(tǒng))

(3) 二次燃燒室

(4) SNCR系統(tǒng)

(5) 余熱鍋爐

(6) 急冷塔

(7) 布袋除塵器

(8) 引風(fēng)機(jī)

(9) 濕法堿洗塔

(10) 煙氣消白系統(tǒng)

(11)煙氣在線檢測(cè)CEMS系統(tǒng)�����;

(12)煙囪

圖1 危險(xiǎn)廢棄物綜合處理系統(tǒng)工藝流程圖

3.2 關(guān)鍵技術(shù)問(wèn)題

(1)系統(tǒng)長(zhǎng)周期高效穩(wěn)定運(yùn)行技術(shù)

目前制約等離子體固廢處置技術(shù)廣泛應(yīng)用的難點(diǎn)在于長(zhǎng)周期高效穩(wěn)定運(yùn)行����,其制約關(guān)鍵點(diǎn)在于危廢處置工藝匹配、等離子體炬運(yùn)行調(diào)整及維護(hù)����、等離子體氣化爐運(yùn)行檢測(cè)及調(diào)整、合成氣調(diào)整及降溫凈化�����、熔融玻璃態(tài)物質(zhì)處置問(wèn)題等����,旨在突破系統(tǒng)長(zhǎng)周期高效穩(wěn)定運(yùn)行之關(guān)鍵技術(shù)。

(2)等離子體氣化爐等核心設(shè)備研制技術(shù)

等離子體氣化爐的優(yōu)化設(shè)計(jì)等離子體爐作為廢物氣化的設(shè)備�����,廢物在等離子體爐中依次經(jīng)歷預(yù)熱、氣化和燃燼三個(gè)階段�����,使廢物分解�����,是實(shí)現(xiàn)廢物減量化和無(wú)害化處理的主要場(chǎng)所�����。等離子體氣化爐需要承受1600度以上的熔融物和1000度以上的合成氣����,以及多成分氣體的腐蝕情況,因此爐體的設(shè)計(jì)需要詳細(xì)考慮氣化爐內(nèi)部的熱量及其分布情況����,采用適合的耐火材料,耐腐蝕材料�����;確保氣化爐能夠在高溫下長(zhǎng)期可靠地工作����。

(3)長(zhǎng)壽命����、超大功率等離子體炬技術(shù)

等離子體炬是等離子體氣化危廢處理的核心設(shè)備之一����,其運(yùn)行的穩(wěn)定性直接影響著危廢處理系統(tǒng)的運(yùn)行可靠性�����。

解決途徑:a)優(yōu)化電極結(jié)構(gòu)和電極材料����,提高電極的抗燒蝕能力;b)通過(guò)合理的電磁場(chǎng)設(shè)計(jì)使電弧在電極內(nèi)快速旋轉(zhuǎn)����,縮短電極局部位置暴露在強(qiáng)電流下的時(shí)間,減緩燒蝕速度����;c)優(yōu)化工質(zhì)氣體供應(yīng)方式,使電弧在電極內(nèi)小范圍擺動(dòng)�����,增加燒蝕面積,提高電極的利用率����。

(4)實(shí)現(xiàn)等離子體氣化處理后合成氣、爐渣的資源化利用

等離子體危廢處置接技術(shù)一大優(yōu)勢(shì)是資源化利用����,在利用等離子體高溫熔融處置過(guò)程中,有機(jī)成分轉(zhuǎn)化為合成氣(主要成分為CO�����、H2)����,無(wú)機(jī)物(重金屬,堿性氧化物等)轉(zhuǎn)化為熔融玻璃態(tài)物質(zhì)�����,在此過(guò)程中�����,如何保證合成氣中可燃?xì)夂俊崈舳?����、溫度等滿足資源化利用的要求以及熔融玻璃態(tài)物質(zhì)重金屬沁出率滿足相關(guān)環(huán)保要求并資源化利用�����。

解決途徑:在設(shè)計(jì)過(guò)程中�����,充分保證一次風(fēng)和二次風(fēng)調(diào)節(jié)范圍�����,保證合成氣成分及可燃成分(CO�����、CH4等)純度�����,使合成氣成分可調(diào)節(jié)����,提高可利用范圍;開(kāi)展配伍熔融實(shí)驗(yàn)�����,調(diào)節(jié)配伍成分�����,檢測(cè)配伍結(jié)果����,不斷調(diào)節(jié)配伍組成,同時(shí)�����,充分借鑒高爐渣制保溫巖棉�����、玻璃行業(yè)拉絲�����、建筑行業(yè)制磚等,為玻璃態(tài)物質(zhì)資源化利用找出路����。

4、某爐渣等離子體熔融處置中試項(xiàng)目介紹

待處理樣品來(lái)自某環(huán)?���?萍加邢薰?00t/d和30t/d回轉(zhuǎn)窯在處理危廢過(guò)程中產(chǎn)生的爐渣,包括回轉(zhuǎn)窯出渣����、布袋灰、急冷塔灰����、余熱鍋爐灰����。

4.1 實(shí)驗(yàn)工況及配伍方案

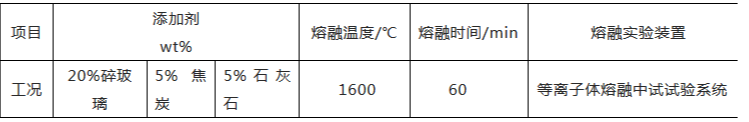

表3 等離子體熔融處理回轉(zhuǎn)窯灰渣實(shí)驗(yàn)工況

表5 等離子體氣化中試熔渣浸出毒性檢測(cè)結(jié)果與原樣對(duì)比

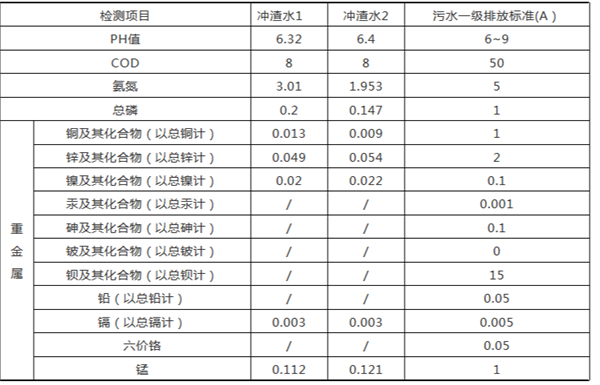

3)熔渣沖渣水檢測(cè)結(jié)果

對(duì)配伍的爐渣經(jīng)過(guò)等離子體熔融試驗(yàn)后對(duì)熔渣的沖渣水進(jìn)行了2次水質(zhì)及重金屬檢測(cè),結(jié)果總結(jié)如下表(詳細(xì)的水質(zhì)檢測(cè)結(jié)果見(jiàn)附錄)�����。本實(shí)驗(yàn)所處理的回轉(zhuǎn)窯焚燒處理后殘余的爐渣熔融后爐渣沖渣水的水質(zhì)分析及重金屬檢測(cè)結(jié)果完全達(dá)到污水一級(jí)排放標(biāo)準(zhǔn)(A),因此沖渣水可以直接排放����。回轉(zhuǎn)窯焚燒處理危廢后殘余的爐渣通過(guò)合理的配比后在輔助添加劑的作用下進(jìn)過(guò)等離子體熔融氣化處理后�����,所得到的熔渣為表面致密光滑的玻璃體�����,熔渣沖渣水可達(dá)到污水一級(jí)排放標(biāo)準(zhǔn)(A)�����。

表6 等離子體氣化中試熔渣沖渣水水質(zhì)檢測(cè)結(jié)果

4.3爐渣等離子體氣化熔融能耗驗(yàn)證

等離子體爐采用電能做能源�����,且氣化爐內(nèi)通過(guò)焦炭輔助燃燒維持爐膛內(nèi)溫度����,爐渣熔融固化需要添加的輔助物料為碎玻璃和氧化鈣。對(duì)爐渣玻璃化過(guò)程的能耗指標(biāo)以處理單位質(zhì)量(1t)爐渣所需要的費(fèi)用計(jì)����。則按照目前試驗(yàn)系統(tǒng)連續(xù)進(jìn)料和排渣后用廢溶劑和焦炭輔助燃燒維持爐膛溫度����,系統(tǒng)處理爐渣能力為5t/d�����,爐渣處理成本為1628.5元/噸����。

原標(biāo)題:等離子體熔融處置技術(shù)淺析

特此聲明:

1. 本網(wǎng)轉(zhuǎn)載并注明自其他來(lái)源的作品,目的在于傳遞更多信息����,并不代表本網(wǎng)贊同其觀點(diǎn)。

2. 請(qǐng)文章來(lái)源方確保投稿文章內(nèi)容及其附屬圖片無(wú)版權(quán)爭(zhēng)議問(wèn)題�����,如發(fā)生涉及內(nèi)容����、版權(quán)等問(wèn)題�����,文章來(lái)源方自負(fù)相關(guān)法律責(zé)任。

3. 如涉及作品內(nèi)容�����、版權(quán)等問(wèn)題����,請(qǐng)?jiān)谧髌钒l(fā)表之日內(nèi)起一周內(nèi)與本網(wǎng)聯(lián)系,否則視為放棄相關(guān)權(quán)益����。